Корреспондент газеты «Алданский рабочий» побывал на ГРК «Нижнеякокитский» в Алданском районе южной Якутии и увидел как работают вахтовики.

В этом году мы будем отмечать 95-летие золотодобывающей промышленности республики. Газета «Алданский рабочий» традиционно рассказывает о лучших предприятиях отрасли. Недавняя поездка на горно-рудный комплекс «Нижнеякокитский» ПАО «Селигдар», в состав которого входят два производственных участка – «Надежда» и «Межсопочный», вылилась в большой репортаж об одном из самых крупных предприятий градообразующей отрасли Алданского района. Сегодня холдинг «Селигдар» динамично развивается – в следующем году компания отметит свое 45-летие, внедряются самые современные технологии, введена новая система оплаты труда, новые социальные гарантии работникам. Неизменны лишь задачи, с каждым годом предусматривающие рост объемов добычи и переработки золотоносной руды. Если в 2017 году на ГРК «Нижнеякокитский» было добыто 7 035 тыс. тонн горной массы, то в минувшем – уже 9 682 тыс. тонн. Постоянно растут и другие показатели. И, конечно же, самый главный: в 2017 году получено 2 332 кг золота, в 2018-м эта цифра увеличилась до 2 656 кг.

Весна как начало и продолжение

«Весну всегда начинаем одинаково», – говорит начальник ГРК «Нижнеякокитский» Валерий Сулейманов. Вот уже 13 лет, с начала освоения Нижнеякокитского рудного поля и создания нового горнорудного предприятия «Золото Селигдара», он трудится на этом участке. И нынешний год, рассказывает, в плане работы ничем не отличается от предыдущих. Моя журналистская командировка на «Нижнеякокитский» случилась в середине апреля, как раз в то время, когда золотодобытчики буквально считали дни до начала сезона, чтобы сразу же начать укладку руды. В прошлом году отсыпку начали уже 11 апреля, а нынче, сетовал мой собеседник, погода притормозила сроки. Так что, не рискуя потерять объемы производства на укладке, на ГРК с нетерпением ожидали 20-го числа, когда, по прогнозам, должна была установиться плюсовая суточная температура, чтобы можно было запустить в работу линию агломерации.

– Как только начинается основной процесс и в сводках появляется главный показатель – золотодобыча, все начинают считать, сколько руды уложили, какая линия больше, какая – меньше, кто быстрее сделал ремонт, – делится Валерий Оруджалиевич. – И когда уже в мае суточная сводка начинается десятью – пятнадцатью килограммами, у людей и настроение поднимается, и глаза горят…

В этом году на заводе кучного выщелачивания ГРК «Нижнеякокитский» впервые использовали технологию зимнего орошения штабелей. Для этого применили капельную систему, состоящую из напорных эмиттеров, производительностью восемь литров в час. Также запустили котел нагрева рабочих растворов, который позволил поддерживать температуру + 8-9 градусов. Правда, пока результаты не совсем устраивают. Согласно расчетам ожидали большего, признается В. Сулейманов. Не обошлось и без промахов, но в процессе работы золотодобытчики «Селигдара» их исправляют. Тем не менее, первый опыт зимнего орошения на «Надежде» позволил предприятию в первом квартале этого года уже добыть около 68 кг золота. Плановый же объем добычи золота по месторождению Надежда в нынешнем году – порядка 2,5 тонны.

Кроме этого, нынешний год связан с подготовкой к разработке нового месторождения Хвойное, расположенного рядом с Надеждой. Здесь намечено строительство золотоизвлекательной фабрики, которая будет работать по схеме прямого цианирования золота. Она позволит извлекать на 20 % больше драгоценного металла, чем при кучном выщелачивании. Запуск первого этапа комплекса мощностью 2,5 млн тонн руды в год запланирован на 2021 год. А года через три-четыре, делится В. Сулейманов, когда ЗИФ выйдет на проектную мощность, в ГРК «Нижнеякокитский» вместе с Хвойным планируют добывать около 5 тонн благородного металла.

Персонал решает все

Каждый день, в пять часов утра, из Алдана в вахтовый поселок отправляется автобус – к утренней смене спешат золотодобытчики… Сегодня на «Нижнеякокитском» трудятся немногим более 600 человек. Большая часть из них – приезжие специалисты из других уголков страны и бывших союзных республик. Но в холдинге не забывают про кадровый резерв среди якутян. «Селигдар» – один из активных участников республиканской программы «Местные кадры в промышленность». Не секрет, что даже самая эффективная техника на полную мощность заработает только в руках талантливых, имеющих отличные навыки специалистов. К сожалению, отмечает Валерий Оруджалиевич, уровень подготовки местных кадров оставляет желать лучшего. Но приносит свои плоды взаимодействие с Алданским политехническим техникумом. Вместе с преподавателями запущена программа «Новое поколение», где молодым студентам рассказывают и показывают, как работает холдинг. Неплохо проходят и стажировки молодых специалистов после вузов. Многие после получения дипломов остаются здесь работать. А в начале лета начнет работать и летний трудовой отряд для подростков из Алдана. В компании понимают – ставку нужно делать на молодых, а значит, и растить смену нужно уже сегодня.

– Конечно, есть у нас на участке толковые экскаваторщики, машинисты – в основном, люди уже с немалым опытом и стажем. Но радует, что приходят к нам и молодые ребята, которые хорошо работают на современной технике. Сейчас очень популярны гидравлические экскаваторы, а вот с бульдозеристами среди поколения миллениумов, ситуация хуже, – признается руководитель.

Несмотря на некоторую текучесть кадров, трудовой коллектив на «Нижнеякокитском» составляет стабильный костяк профессионалов. В их числе механик ремонтной зоны Владимир Анатольевич Калугин – местный Кулибин. Благодаря его смекалке и рационализаторским предложениям на участке модернизировано и приспособлено к здешним производственным условиям немало оборудования. Все конвейерные линии на «Надежде» сделаны руками этого умельца. Он знает в горной технике каждый болтик – сам когда-то начинал трудовую деятельность бульдозеристом. Любой дизель, мотор, агрегат соберет-разберет с закрытыми глазами.

Заглянув в ремонтно-механические мастерские, проходим по цехам – их здесь десять. Моторный, агрегатный, токарный, сварочный, шиномонтажный…

– В цехах везде отопление, летом сделаем пол, поменяем ворота, приточную вытяжную вентиляцию уже установили. Будет значительно теплее, – комментирует мой сопровождающий.

На ремонтном участке немало молодежи, много здесь работает и тех, у кого уже солидный трудовой и жизненный опыт. Большинство ремонтников с железом на ты, и они охотно передают свой опыт новичкам.

В «белазовском» боксе сварочные работы – варят стрелу стакера. «Тоже предложение Калугина, – кивает начальник участка, – для устойчивости добавили по колесу с каждой стороны, поставили редукторы, стакер не буксует…».

Увидев Валерия Оруджалиевича, спешит к нему с бумагами механик по технологическому транспорту Николай Вячеславович Воронин. В «Селигдаре» он уже 11 лет, в должности механика – с 2013 года. Рассказывает, приехал сюда из Курской области, и не жалеет. Хотя дома осталась семья. «Конечно, скучают, – делится, – но привык уже здесь, да и условия работы устраивают».

В этом году ПАО «Селигдар» перешло на вахтовый метод работы, предоставив трудящимся на участках возможность больше отдыхать и чаще видеться с семьями. Еще утром, подъехав к шлагбауму, за которым раскинулась огромная территория горнорудного комплекса, в ожидании «зеленого света» обратила внимание, как группа работяг садилась в автобус. Люди, отработав положенные три месяца, отбывали на отдых в родные края. С начала года в компании введена и новая система оплаты труда. Она породила немало кривотолков, особенно среди рабочего персонала. Люди переживают, что будут получать меньше, но на деле оказалось, что их опасения были напрасны. Кто-то, поддавшись панике, поспешил уволиться. Но вернуться обратно им никто не мешает. Серьезных людей, специалистов своего дела всегда примут. А вот нарушителям дисциплины, любителям известной на Руси вредной привычки здесь не место. Таких увольняют без сожаления.

– Решение отказаться от сезонного режима работы, как и переход на новую систему оплаты труда – для нас жизненно необходимы. Цель у этого только одна – стабилизировать коллектив, снизить текучесть персонала, мотивировать людей на более производительный труд, – считает Валерий Оруджалиевич.

С места – в карьер

Эх, дорога, пыль да пыль кругом… «Летом мы орошаем, а сейчас все еще подморожено», – кивает Валерий Оруджалиевич, с которым направляемся, если можно так сказать, в мини-тур по производственному участку. Движущаяся впереди мощная Scania накрывает нас очередным коричневым облаком. «Подрядчики руду возят», – комментирует он… К слову, на объектах «Нижнеякокитского» сегодня работают шесть подрядных организаций. В их числе самый крупный, с современной техникой и горняцким подходом – шведский Ferronordic. Он обслуживает карьер «24-й блок», где лихо «стараются» 40-тонные самосвалы-сочлененники и гидравлические экскаваторы Volvo. Специализированная команда, рассказывает В. Сулейманов, работает на горном переделе Нижнеякокитского рудного поля с августа прошлого года. Компания пришла на участки со своими специалистами, техникой, ремонтными мастерскими. К делу подходят серьезно и ответственно. Объемы погрузки и вывозки горной массы из карьеров составляют 14–15 тысяч кубометров в сутки. Цифры не шуточные. Привлечение таких крупных подрядчиков на участки «Селигдара» экономически выгодно.

Из пяти месторождений на «Нижнеякокитском», занимающем 250 гектаров площади, Смежное – самое маленькое. Мы как раз проезжаем мимо него. По обе стороны дороги возвышаются отвалы пустой породы. Узкий неглубокий карьер, как говорит мой собеседник – «закапуха». За все время он отдал на переработку по промышленным меркам всего ничего – 900 тысяч кубов горной массы. Карьер уже отработан, но рядом есть несколько рудных тел, где ведется добыча. Специалисты пророчат этому месторождению вторую жизнь.

Будет жить и «Надежда», самое большое здесь, пилотное месторождение. С него собственно, и начиналось когда-то производство в «Селигдаре». Раскинувшаяся на три километра в длину и 70 метров в глубину Надежда одиннадцать лет исправно делилась своими богатствами. В этом году добыча здесь будет завершена. Но в перспективе у месторождения – прирост запасов. Это подтверждают и геологоразведчики, которые сейчас ведут буровые работы на девятом блоке.

Мы едем к южной части месторождения, там сегодня работает техника еще на нескольких участках. Валерий Сулейманов вспоминает, как в свое время помучила их Надежда. Карьер был очень обводненный, забитый ледяными линзами, и как только начинало пригревать солнышко, глина пластами отваливалась с бортов. Тогда казалось, говорит Валерий Оруджалиевич, что здесь абсолютно невозможно работать, а сейчас вот, пожалуйста, красивая картинка… Панорама с высоты и правда весьма живописная. Блестят под лучами утреннего солнца припорошенные снегом борта котлована, отмеряет породу запрятавшийся между огромных валунов стальной землекоп – экскаватор, лениво извивается желтая змейка дороги, по которой медленно поднимается вверх загрузившийся многотонный БелАЗ… Вот он, наглядный пример человеческой способности подчинять себе природу!

Сегодня, продолжает В. Сулейманов, все перспективы предприятия связаны с месторождением Хвойным. Не один год будет отдавать свои запасы Трассовое. Его руда ждет своей очереди на переработку.

Золотая карта

Груженые БелАЗы, один за другим, направляются с карьера на промежуточный рудный склад, оттуда уже подрядчики шоссейными самосвалами везут руду на дробление. В воздухе стоит гул моторов. Под вместительный ковш бульдозера активно подставляют спины-кузова Scania и Мercedes. Благодаря такому разделению загрузки транспорта достигнута достаточно высокая производительность. «Шведы» и «немцы» не могут вывозить с карьера руду так же, как выносливые «беларусы»: загружать их экскаватором непросто – ковш шире, чем кузов. Зато, более скоростные, они превосходно идут по трассе. В общем, любая машина приобретается под свои задачи.

На дробильно-сортировочном комплексе непривычная тишина. Вместо прежней дробилки, которая грохотала и тряслась, здесь установили шнекозубчатую ДШЗ-750/200, работающую более стабильно. Недалеко еще одна небольшая дробильная установка, где готовят инерт и дренаж для бентомата и гидроизоляционного основания штабелей. В смену на дробилку поступает порядка 1 200 тонн руды. Здесь она измельчается до необходимого состояния, затем проходит процесс окомкования на агломераторах и укладывается в карты для последующего цианирования. Рядом с дробилкой в преддверии начала сезона рабочие клепают конвейерную ленту, готовят отбойники к запуску бункера агломерации. Оттуда линейки конвейеров «понесут» к штабелю дробленую руду, смешанную с цементом, чтобы она не слеживалась в кучах и легче поддавалась цианированию. Для этого процесса, говорит В. Сулейманов, уже припасено 10 тысяч тонн цемента. Сложенные друг на друга увесистые мешки превратили цементные склады в необъятные пирамиды… Размах здесь чувствуется во всем!

Более чем на километр протянулась от бочки агломератора до самой карты конвейерная лента. Таких карт, уложенных в два-три яруса штабелей руды, на участке «выросло» десять. Сейчас закладывается новая, одиннадцатая. Наверху штабелей воблеры распыляют раствор цианистого натрия. Кстати, в этом году воблерное орошение планируют заменить эмиттерным, что позволит не в ущерб производству осуществлять переход с летнего на зимнее орошение. Пропитывая руду, раствор увлекает за собой золотые частицы. Дальнейшее его превращение в граммы и килограммы золота уже происходят на заводе кучного выщелачивания. За полным соблюдением технологии внимательно следят экологи.

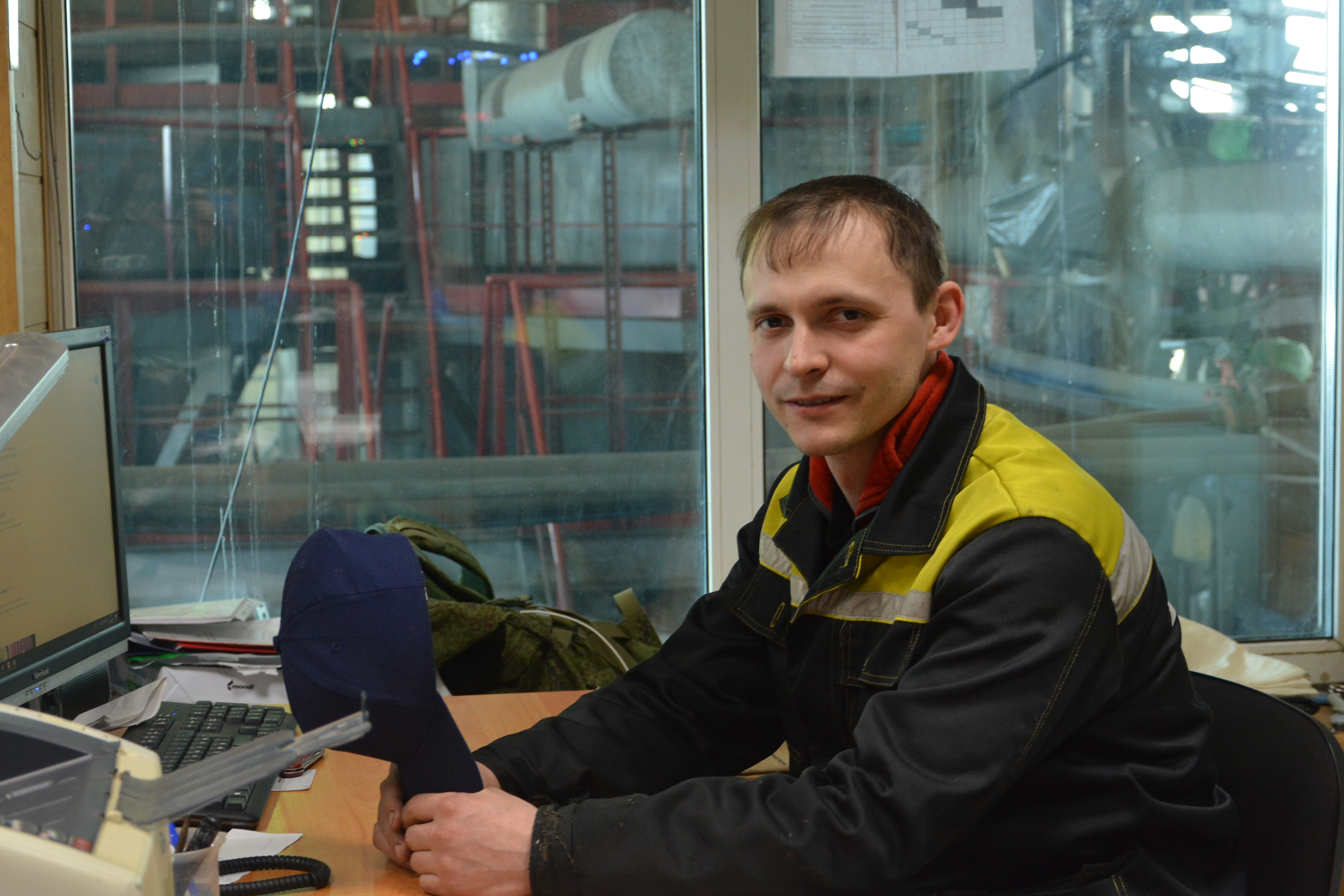

У входа на завод нас встречает улыбчивый молодой человек – мастер-технолог Игорь Денисов. По многочисленным металлическим ступенькам поднимаемся с ним под самую крышу – в операторскую. Здесь из окна, как на ладони, видны все агрегаты и механизмы. Вокруг пульты, кнопки – операторская «начинена» самым современным оборудованием. Большинство процессов на заводе автоматизированы. Все отражается на мониторах и управляется легким нажатием мышки…

– Три монитора – это три ветки десорбции, – поясняет Игорь Сергеевич, – здесь идет подготовка раствора для десорбции, контролируется ее температура, давление, уровни в емкостях. Процесс безостановочный.

Завод работает в круглосуточном режиме. Поддерживают непрерывный процесс в две смены 10 аппаратчиков, один механик и два мастера. Игорь Сергеевич пришел на завод в 2010 году, приехал сюда из Екатеринбурга. И вот уже девять лет успешно трудится в «Селигдарае». Уверен – работать интересно, когда знаешь, что от твоего труда многое зависит.

– Многие в Алданском районе до сих пор думают о «Селигдаре» как о старательской артели, но это уже давно в истории. Сегодня мы – динамичная и современная компания, поэтому и работаем соответственно. «Селигдар» входит в список самых больших золотодобывающих предприятий России. Технологии, инновации, социальная ответственность, привлечение молодежи и компетентных специалистов – вот главные составляющие нашего успеха. Сейчас мы думаем более высокими категориями, чем артель в далекие советские времена. И работаем результативно! – подытожил Валерий Сулейманов.

——————————

Автор Ольга ГОРБАЧЕВА.

При содействии пресс-службы ПАО «Селигдар».

Фото автора.